導熱凝膠粉化現象概述

導熱凝膠(Thermal Gel)是一種高性能導熱材料,廣泛應用于功率半導體、服務器、通信設備、汽車電子等需要高效散熱的場合。然而,在使用過程中,有些用戶會發現導熱凝膠出現粉化現象,即材料變干、變脆、失去原有的流動性和粘附性,從而影響其導熱性能。這種現象不僅降低設備的散熱效率,還可能導致電子元件過熱損壞。因此,了解導熱凝膠粉化的原因,并采取有效的預防和處理措施,是保證設備長期穩定運行的重要環節。

導熱凝膠粉化的主要原因分析

導熱凝膠粉化的根本原因在于其基材的老化或環境影響,具體可歸納為以下幾個方面:

1. 失去揮發性成分

導熱凝膠主要由硅油、填充顆粒和增稠劑組成,其中硅油的揮發是導致粉化的主要因素。長時間使用后,如果硅油揮發或遷移,凝膠的流動性會降低,最終形成粉狀或干裂狀態。這一現象在高溫環境下尤為明顯。

2. 高溫氧化老化

在長期高溫工作環境(如服務器、IGBT模塊)下,導熱凝膠的有機硅基材可能發生氧化老化,導致其化學結構發生變化,使材料失去柔韌性并粉化。此外,在氧化環境下,填充顆粒(如氧化鋁、氮化硼)可能發生微觀結構變化,影響材料的整體性能。

3. 機械應力影響

某些電子器件在長期運行中會經歷反復的熱脹冷縮,這會導致導熱凝膠的機械疲勞。特別是在較硬的導熱凝膠體系中,這種應力積累可能導致材料逐漸開裂、剝落,并最終粉化。

4. 環境因素(濕度、化學腐蝕)

外部環境因素,如高濕度、酸堿氣體或其他化學物質的侵蝕,也可能加速導熱凝膠的老化。例如,部分凝膠在潮濕環境下可能發生水解反應,影響其化學穩定性,使得材料失去黏附性并逐步粉化。

5. 低質量原材料或配方問題

部分低端或不合格的導熱凝膠可能在配方設計上存在缺陷,如硅油粘度過低、填充劑分散不均、增稠劑匹配不合理等,這些問題可能導致材料的耐久性較差,在短時間內就出現粉化現象。

導熱凝膠粉化的影響

導熱凝膠粉化會對電子設備的散熱性能和長期可靠性產生嚴重影響,主要表現為:

1. 導熱性能下降:粉化后材料的整體導熱性能降低,導致芯片或功率器件溫度升高。

2. 接觸熱阻增加:凝膠粉化后失去流動性,無法填充界面間的微觀空隙,增加接觸熱阻,影響散熱效率。

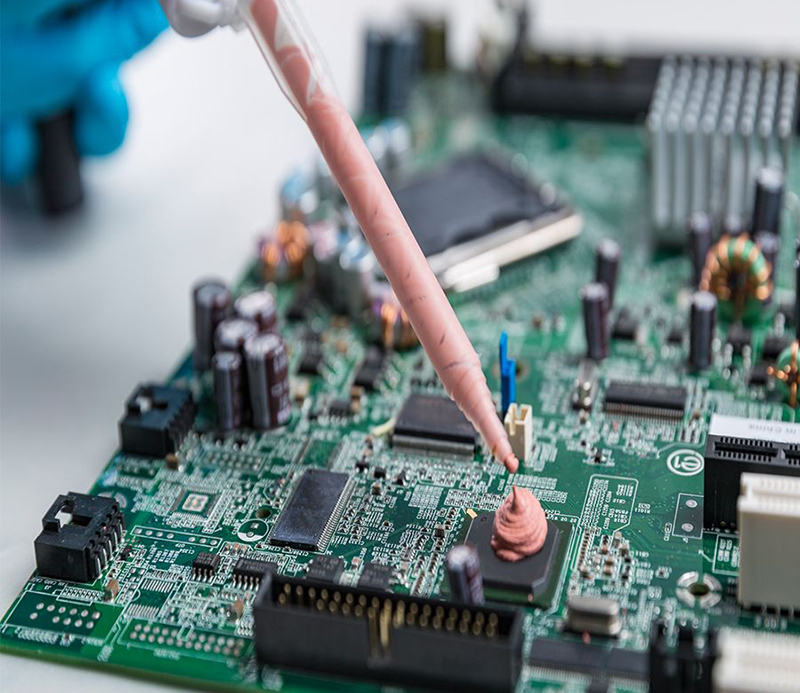

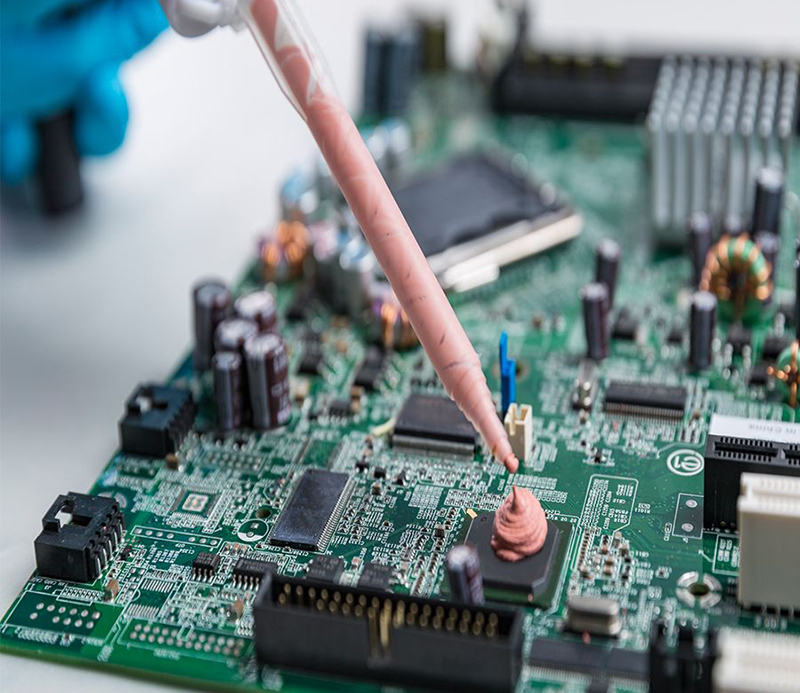

3. 材料脫落風險:粉化后的顆粒可能脫落并堆積在電路板上,可能造成短路、接觸不良等安全隱患。

4. 維護成本增加:粉化后的導熱凝膠需要更換或重新涂覆,增加維護工作量和成本。

如何預防和解決導熱凝膠粉化?

1. 選擇高質量的導熱凝膠

? 選用耐高溫、抗氧化、低揮發的高品質導熱凝膠,確保其在長時間工作后仍能保持良好的流動性和粘附性。

? 關注產品的揮發損失(TGA測試)、熱老化測試(150°C 1000小時)等關鍵性能指標,以判斷材料的長期可靠性。

2. 優化使用環境

? 控制工作溫度,避免導熱凝膠長期處于超過其耐溫極限的環境。

? 避免高濕、高腐蝕環境,如必要時可在設備內部增加密封保護措施,防止濕氣和有害氣體進入。

3. 適當的維護與更換

? 對于長期使用的設備(如服務器、5G通信基站等),應定期檢查導熱界面材料的狀態,發現粉化現象及時更換。

? 如果導熱凝膠已經粉化,應清除舊材料,并重新涂覆新凝膠,確保導熱接觸良好。

選擇合適的導熱材料替代

? 在極端高溫、高壓環境下,可以考慮導熱凝膠+導熱墊片的組合方案,以提高材料的耐久性。

? 在對機械穩定性要求較高的應用場景,如汽車電子、IGBT功率模塊,可以考慮使用導熱相變材料或低揮發導熱膏替代傳統導熱凝膠。

結論

導熱凝膠粉化是一種常見的材料老化現象,主要由高溫揮發、氧化老化、機械應力、環境因素及材料質量問題等因素導致。粉化后會影響設備的散熱性能,增加維護成本,甚至可能帶來安全隱患。因此,正確選擇高質量的導熱凝膠、優化工作環境、定期檢查和維護,以及在必要時選擇更耐久的替代材料,是解決導熱凝膠粉化問題的有效措施。

對于使用者而言,提前做好材料選型和防護,可以有效延長導熱凝膠的使用壽命,保障電子設備的長期穩定運行。