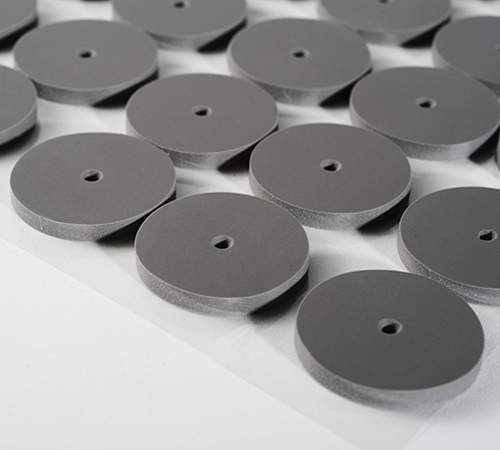

導(dǎo)熱硅膠片作為電子設(shè)備中廣泛應(yīng)用的熱管理材料,除了具備出色的導(dǎo)熱性能,還需在復(fù)雜的電氣環(huán)境中提供高效的電絕緣保護(hù)。擊穿電壓作為導(dǎo)熱硅膠片電絕緣性能的重要參數(shù),直接影響到其在實(shí)際應(yīng)用中的安全性與可靠性。為了滿足電子設(shè)備對(duì)高電絕緣性和穩(wěn)定性要求,提升導(dǎo)熱硅膠片的擊穿電壓成為產(chǎn)品設(shè)計(jì)和生產(chǎn)中的重要課題。諾豐導(dǎo)熱將從材料成分、厚度、環(huán)境條件、生產(chǎn)工藝以及表面處理等多個(gè)角度,深入探討提升導(dǎo)熱硅膠片擊穿電壓的有效方法。

材料配方優(yōu)化

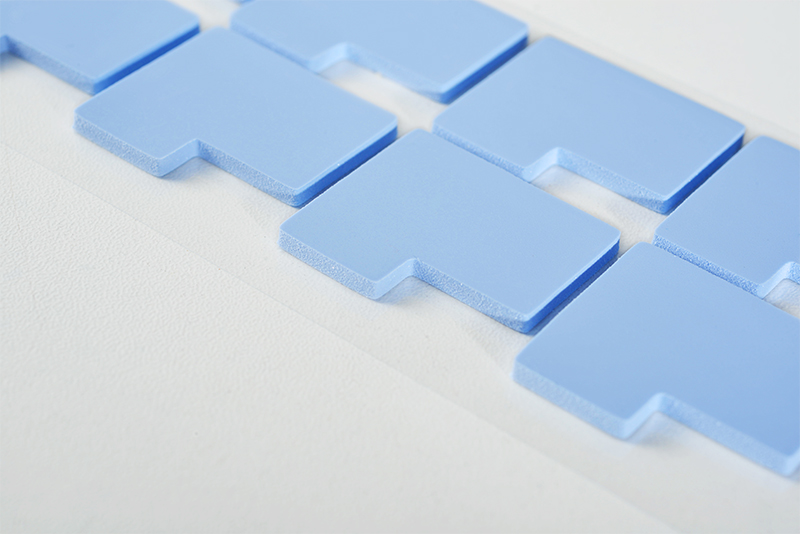

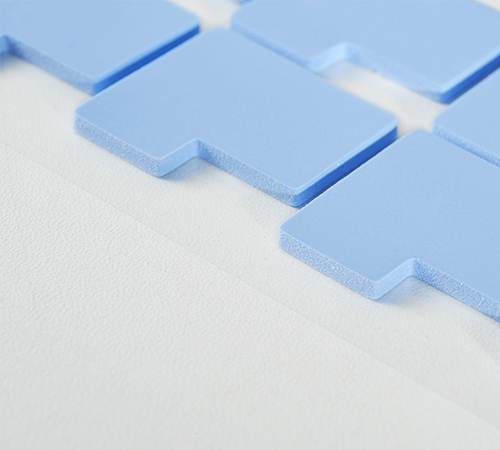

導(dǎo)熱硅膠片的主要成分包括硅橡膠基體和導(dǎo)熱填料,這些成分直接決定了材料的導(dǎo)熱性和電絕緣性。通過(guò)合理選擇和調(diào)整材料配方,可以有效提高擊穿電壓:

1. 高絕緣性導(dǎo)熱填料的選擇:導(dǎo)熱填料如氮化硼、氧化鋁等,不僅提升導(dǎo)熱性能,還影響材料的電氣性能。高絕緣性的填料材料如氮化硼具有良好的絕緣特性,可以在提高導(dǎo)熱性能的同時(shí),確保電絕緣性。通過(guò)優(yōu)化填料的添加比例和分布,能夠在導(dǎo)熱和絕緣性能之間取得平衡。

2. 高純度硅橡膠基體:硅橡膠作為基體材料,其純度對(duì)電絕緣性有顯著影響。選用高純度的硅橡膠材料,有助于減少雜質(zhì)的影響,提高材料的擊穿電壓。

3. 添加劑的合理使用:在生產(chǎn)導(dǎo)熱硅膠片時(shí)通常會(huì)加入一些增塑劑或阻燃劑,以改善材料的柔軟性和耐熱性。然而不恰當(dāng)?shù)奶砑觿?huì)影響材料的電氣性能,因此需要仔細(xì)控制添加劑的種類和用量,確保它們不會(huì)降低擊穿電壓。

厚度控制

導(dǎo)熱硅膠片的厚度直接影響其電氣絕緣性能。一般來(lái)說(shuō),導(dǎo)熱硅膠片的擊穿電壓與厚度成正比,即厚度越大,擊穿電壓越高。這是因?yàn)檩^厚的材料能夠提供更長(zhǎng)的電流通路,使得電擊穿更不易發(fā)生。然而,增加厚度會(huì)降低導(dǎo)熱效率和柔軟性,因此在設(shè)計(jì)導(dǎo)熱硅膠片時(shí),需在擊穿電壓和導(dǎo)熱性能之間取得適當(dāng)?shù)钠胶狻?/span>

環(huán)境條件的影響

導(dǎo)熱硅膠片在不同環(huán)境條件下的擊穿電壓表現(xiàn)可能會(huì)有所不同,特別是在溫度和濕度變化較大的環(huán)境中:

1. 溫度影響:導(dǎo)熱硅膠片的擊穿電壓會(huì)隨著溫度的升高而降低,高溫可能會(huì)使材料的電絕緣性下降。因此,在高溫環(huán)境下,選擇耐高溫材料或通過(guò)適當(dāng)?shù)母男怨に囋鰪?qiáng)材料的耐高溫性能,是保持高擊穿電壓的關(guān)鍵。

2. 濕度影響:在潮濕環(huán)境中,水分可能會(huì)滲入材料內(nèi)部,導(dǎo)致其絕緣性能下降,擊穿電壓降低。因此,對(duì)于工作在潮濕環(huán)境中的導(dǎo)熱硅膠片,可以考慮對(duì)其進(jìn)行防水處理或選擇具備防潮特性的材料。

3. 電壓波動(dòng):在實(shí)際應(yīng)用中,電子設(shè)備常會(huì)受到電壓波動(dòng)或浪涌電壓的影響,可能導(dǎo)致材料瞬間擊穿。為應(yīng)對(duì)這種情況,可以選擇更高擊穿電壓的導(dǎo)熱硅膠片,確保材料在波動(dòng)電壓環(huán)境下仍具備足夠的電氣安全裕度。

生產(chǎn)工藝的改進(jìn)

生產(chǎn)工藝的控制對(duì)導(dǎo)熱硅膠片的擊穿電壓有顯著影響。合理的生產(chǎn)工藝可以提高材料的內(nèi)部結(jié)構(gòu)穩(wěn)定性,進(jìn)而增強(qiáng)電絕緣性能:

1. 填料的均勻分散:導(dǎo)熱填料在硅膠基體中的分散性對(duì)擊穿電壓有直接影響。如果填料分布不均勻,容易形成局部導(dǎo)電通路,降低材料的擊穿電壓。因此,在生產(chǎn)中采用高效分散技術(shù),使導(dǎo)熱填料均勻分布,從而提高電氣性能。

2. 硫化工藝的優(yōu)化:合理的硫化工藝能確保材料的結(jié)構(gòu)穩(wěn)定性。硫化溫度和時(shí)間的控制對(duì)于導(dǎo)熱硅膠片的電氣性能至關(guān)重要,既能提高材料的機(jī)械強(qiáng)度,也能提升其擊穿電壓。

表面處理及復(fù)合結(jié)構(gòu)的應(yīng)用

在提升導(dǎo)熱硅膠片的擊穿電壓方面,表面處理和復(fù)合結(jié)構(gòu)的應(yīng)用也提供了有效的解決方案:

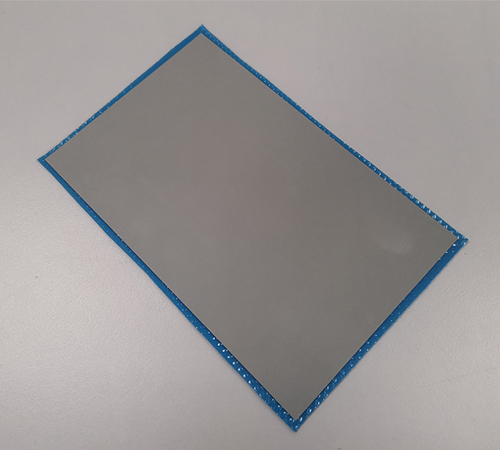

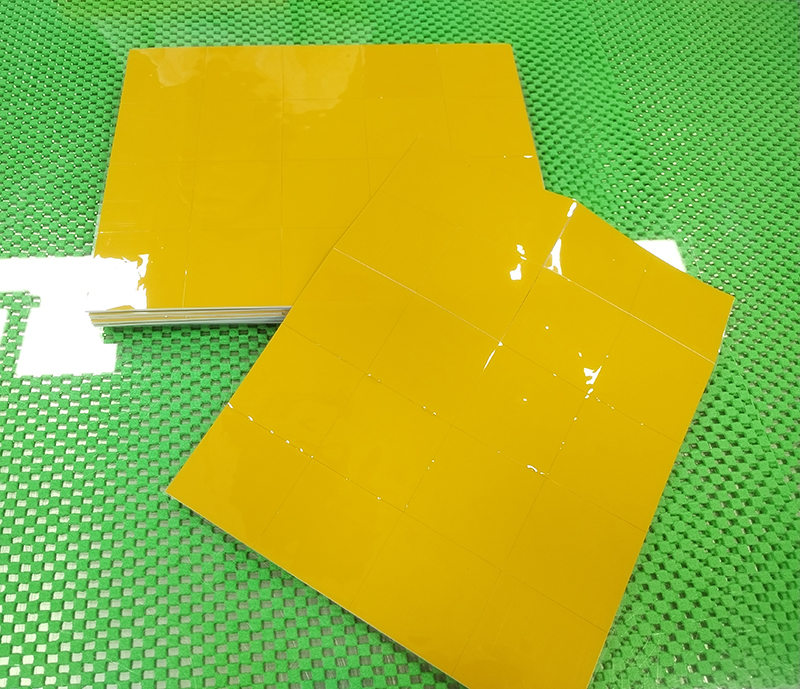

1. 表面涂覆或鍍膜處理:在導(dǎo)熱硅膠片的表面進(jìn)行涂覆或鍍膜處理,可以增強(qiáng)材料的防水性和抗電擊穿能力。此類表面處理還可以改善材料的防潮性和抗氧化性,進(jìn)而延長(zhǎng)其使用壽命。

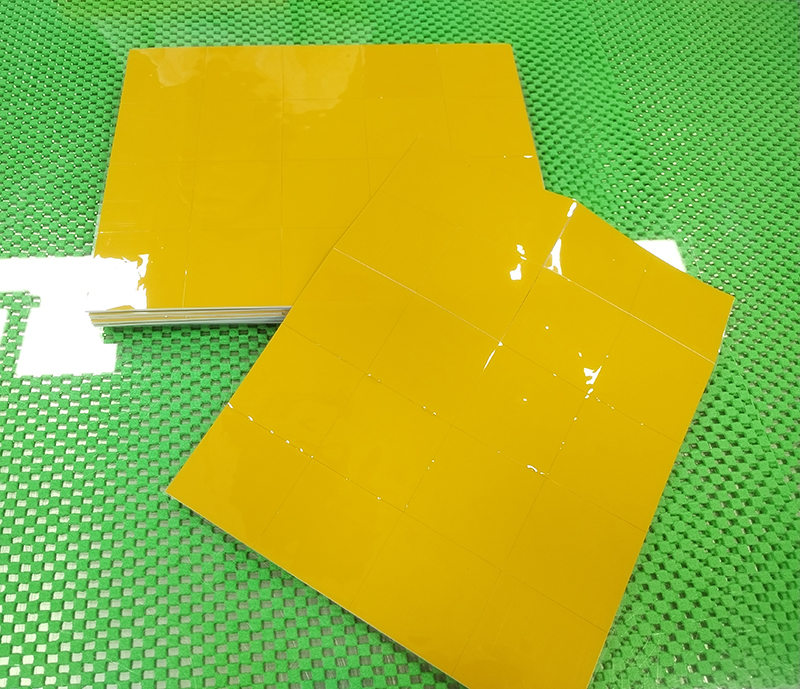

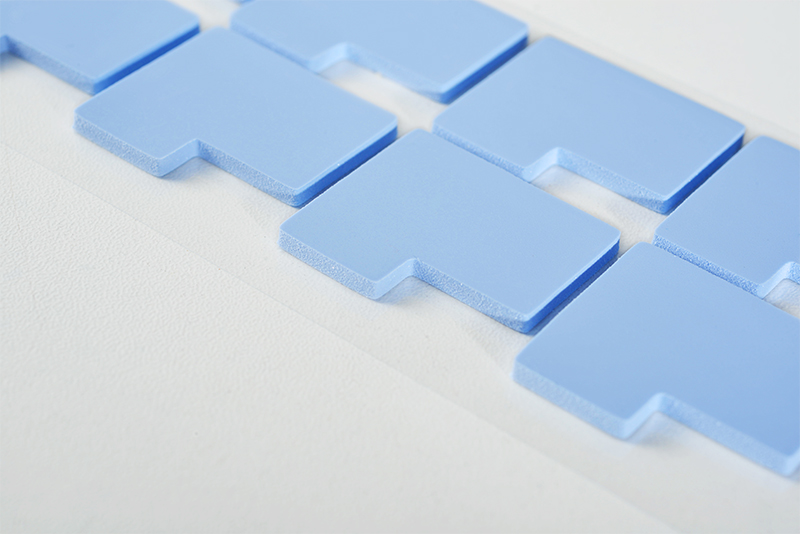

2. 覆合導(dǎo)熱絕緣片:在導(dǎo)熱硅膠片的基礎(chǔ)上覆合一層導(dǎo)熱絕緣片,可以進(jìn)一步提高材料的擊穿電壓。導(dǎo)熱絕緣片通常采用具有優(yōu)異絕緣性能的材料制成,能夠在不降低導(dǎo)熱性能的情況下增強(qiáng)電氣絕緣性。

3. PI膜(聚酰亞胺)工藝:聚酰亞胺(PI)膜是一種應(yīng)用廣泛的高絕緣材料,常用于高溫、高電壓場(chǎng)合。將PI膜覆合在導(dǎo)熱硅膠片的表層,可以顯著提升擊穿電壓,使材料在極端電氣環(huán)境下保持良好的絕緣性能。PI膜不僅具備高耐溫性,還具有出色的機(jī)械強(qiáng)度和耐老化性能,因此在高溫或潮濕環(huán)境下尤為適用。

結(jié)論

導(dǎo)熱硅膠片的擊穿電壓作為保障電子設(shè)備電氣安全的關(guān)鍵參數(shù),受到材料配方、厚度、環(huán)境條件、生產(chǎn)工藝以及表面處理的多方面影響。在提升導(dǎo)熱硅膠片擊穿電壓的過(guò)程中,需要綜合考慮導(dǎo)熱和電氣性能的平衡,通過(guò)優(yōu)化材料成分、改進(jìn)工藝流程以及應(yīng)用復(fù)合結(jié)構(gòu),來(lái)滿足高電壓、高溫、高濕等復(fù)雜應(yīng)用環(huán)境的需求。未來(lái),隨著新材料和新工藝的不斷涌現(xiàn),導(dǎo)熱硅膠片的電氣絕緣性能將得到進(jìn)一步提升,為電子設(shè)備的安全和穩(wěn)定運(yùn)行提供更可靠的保障。