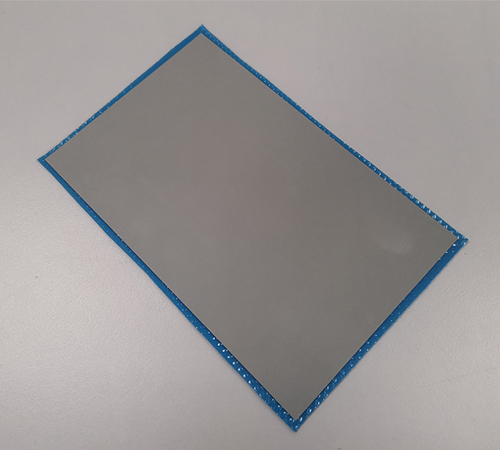

導熱硅膠片廣泛應用于電子設備和散熱系統中,其主要功能是填充散熱器和熱源之間的縫隙,確保熱量高效傳導。然而,在實際應用過程中,有時會出現導熱硅膠片硬度回彈的現象。這一現象可能會影響導熱性能,進而影響設備的正常運行。為了深入探討導熱硅膠片硬度回彈的原因,有必要從材料特性、生產工藝、環境因素和應用場景等多個角度進行分析。

導熱硅膠片的材料特性

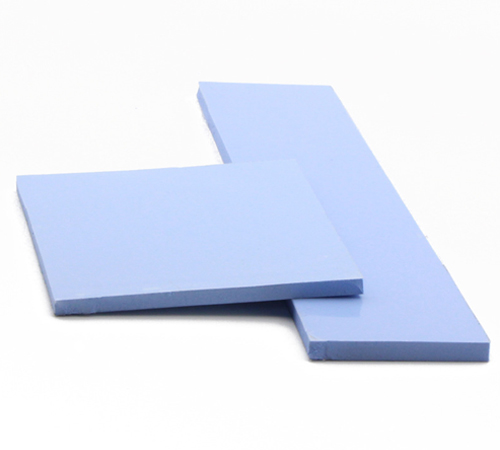

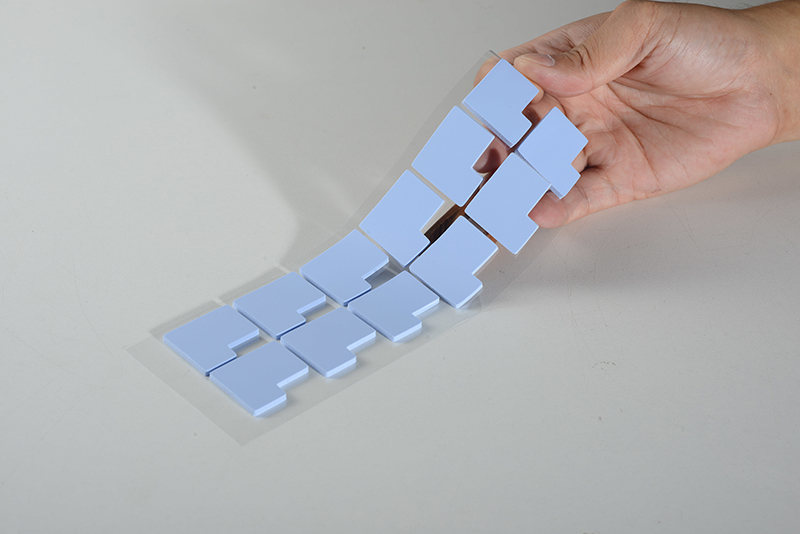

導熱硅膠片的主要成分是硅膠,其中加入了導熱填料,如氧化鋁、氮化硼等,以提高其導熱性能。硅膠本身是一種具有彈性的高分子材料,其硬度和彈性與材料的分子結構密切相關。硅膠的彈性體特性使其在受壓后能夠部分恢復原狀,即所謂的“回彈性”。這種回彈性本質上是一種材料的物理屬性,與硅膠的分子鏈在外力作用下的變形與恢復能力有關。

然而,導熱硅膠片的回彈不僅僅由硅膠本身決定,還與其內部填充的導熱材料有關。填料的形狀、粒徑和分布等因素都會影響硅膠片的整體硬度和回彈性。例如,若填料顆粒分布不均勻或粒徑過大,會導致局部硬度增加,并可能引發不均勻的回彈現象。

生產工藝對硬度回彈的影響

生產工藝對導熱硅膠片的硬度和回彈性有著直接影響。在硅膠片的制造過程中,混合、硫化、模壓等工序都可能影響最終產品的硬度和回彈性。

首先,混合過程中,若硅膠基材與導熱填料的混合不均勻,可能會導致局部硬度差異,從而在應用中表現為回彈不一致。此外,混合時間和速度的控制不當,也可能引起填料的沉積或團聚,進一步影響產品的一致性。

其次,硫化工藝也起著關鍵作用。硫化過程是通過化學反應使硅膠基材中的分子鏈交聯,形成穩定的三維網絡結構。硫化溫度和時間的設定直接影響硅膠片的硬度和彈性。如果硫化不足,分子鏈的交聯密度不夠,導致硅膠片硬度偏低,回彈性較大;反之,硫化過度則可能使硅膠片變得過硬,失去適當的彈性。

最后,模壓工藝的控制也非常重要。模具的壓力和溫度、壓制時間等因素都會影響導熱硅膠片的最終形態。如果模具壓力不足或溫度不均勻,可能會導致硅膠片厚度不均,硬度差異增大,從而在應用中產生不同程度的回彈。

環境因素的影響

導熱硅膠片的回彈性也可能受到環境因素的影響。溫度是其中最主要的因素之一。導熱硅膠片通常工作在溫差較大的環境中,溫度變化會導致材料的熱脹冷縮,從而影響其硬度和回彈性。

在高溫環境下,硅膠材料可能發生熱老化,分子鏈斷裂,導致硬度下降、彈性增大,從而引發回彈現象。而在低溫環境下,硅膠材料可能變脆,硬度增加,彈性減弱,回彈性相應減小。此外,濕度也會對硅膠片的性能產生一定影響。高濕環境下,硅膠可能吸濕,導致物理性能變化,進而影響回彈性。

應用場景的考慮

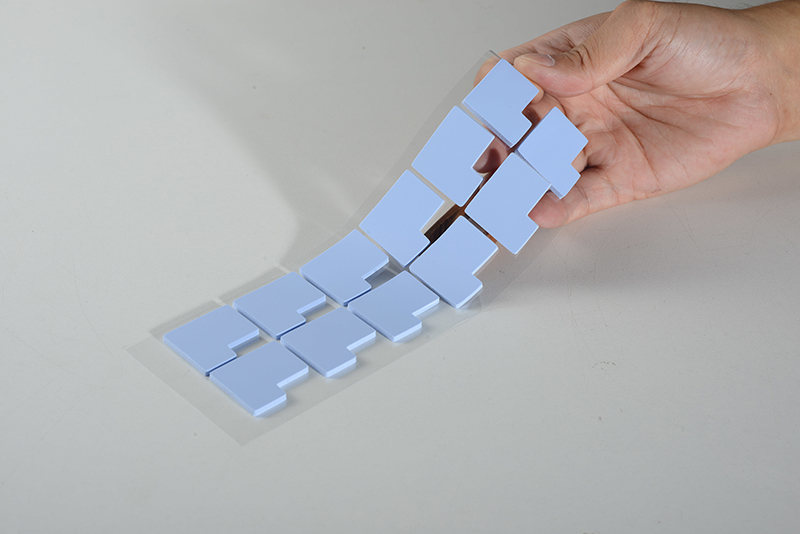

導熱硅膠片的應用場景也是決定其硬度回彈的一個重要因素。在不同的應用中,硅膠片可能承受不同的壓力和形變。例如,在一些需要頻繁拆裝或更換的場合,硅膠片受到的機械應力較大,這可能加速材料的回彈,影響其長期使用性能。

此外,在一些對散熱要求極高的電子設備中,導熱硅膠片需要保持一定的形態和接觸面積,以保證熱量的有效傳導。如果硅膠片回彈過大,可能會導致接觸面減小,影響導熱效率,進而影響設備的散熱性能。

改善硬度回彈的方法

導熱硅膠片的硬度回彈現象是由多種因素共同作用的結果,包括材料的固有特性、生產工藝、環境影響和應用場景等。為了有效控制和減少硬度回彈,制造商在設計和生產導熱硅膠片時,需要綜合考慮這些因素,優化材料配方和工藝流程,同時根據具體應用環境選擇合適的產品。

建議從以下幾個方面入手:

1、優化材料配方:合理控制交聯劑、硬化劑及導熱填料的種類和用量,確保硅膠片具備適宜的硬度和回彈性能。

2、控制工作環境:盡量保持導熱硅膠片在適宜的溫度和濕度條件下工作,避免極端環境對硅膠片性能的不利影響。

3、加強質量檢測:定期對導熱硅膠片進行硬度回彈等性能測試,及時發現并處理性能下降的問題。

4、合理設計與使用:在產品設計階段充分考慮導熱硅膠片的性能要求和使用環境,避免不必要的機械應力和老化加速因素。

結論

綜上所述,導熱硅膠片的硬度回彈現象是一項復雜的材料問題,其解決需要從材料選擇、生產工藝優化、應用環境控制等多個方面入手。通過系統性的研究和改進,可以進一步提升導熱硅膠片的性能,滿足現代電子設備對散熱材料的更高要求。

未來,隨著材料科學的不斷發展,導熱硅膠片的性能將得到進一步提升。例如,通過納米技術的應用,可以改善填料的分布和界面相容性,從而更好地控制硬度和回彈性。同時,智能化的生產工藝監控和質量控制手段也將幫助制造商生產出性能更穩定、更符合應用需求的導熱硅膠片。