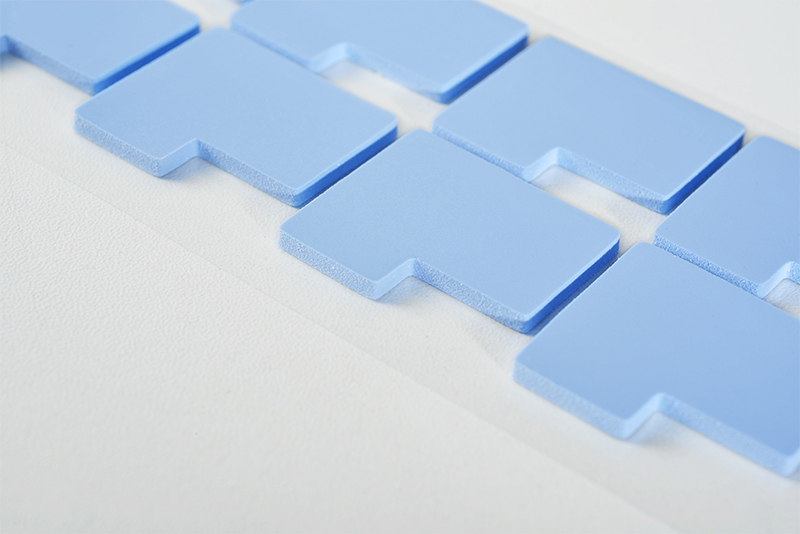

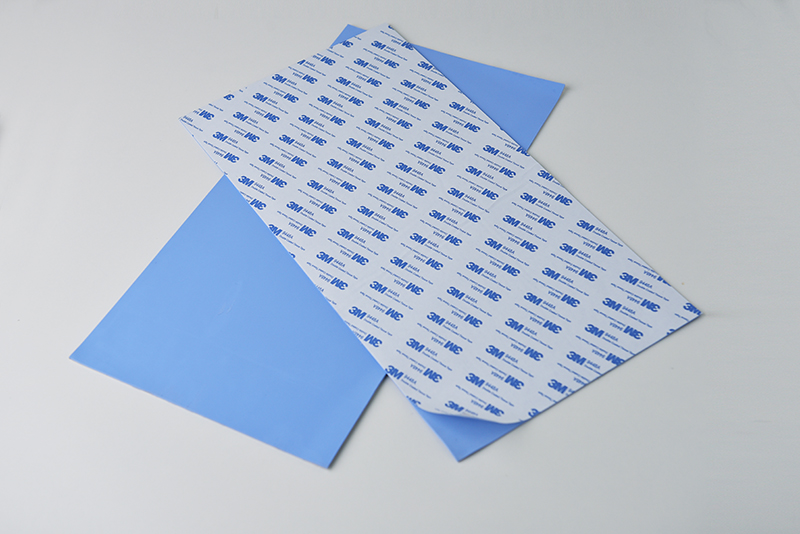

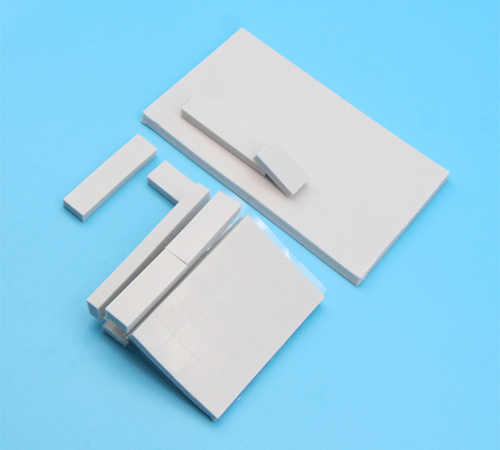

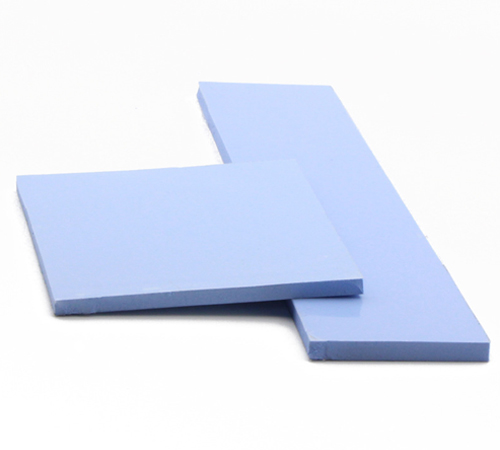

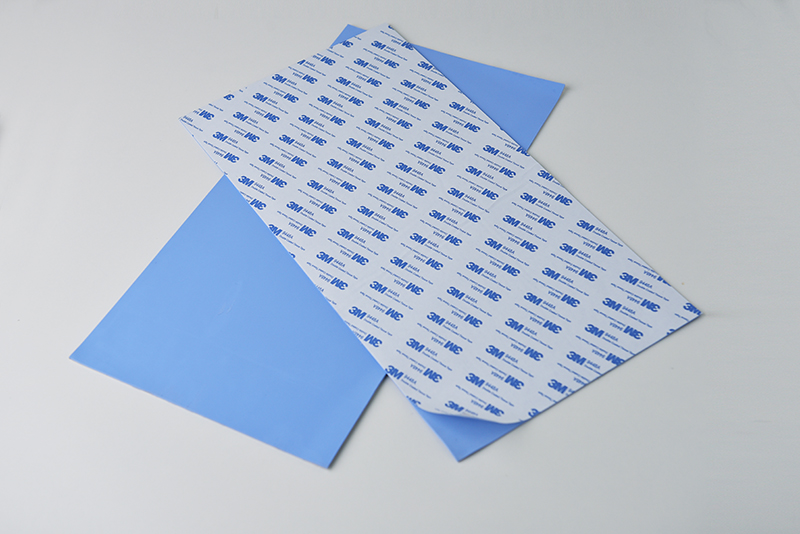

導熱硅膠片作為一種重要的熱界面材料,廣泛應用于電子設備、LED照明、汽車電子等領域,用于提高散熱效率。然而,在實際應用中,導熱硅膠片表面或內部產生氣泡的問題常常影響其性能和可靠性。諾豐導熱將深入探討導熱硅膠片產生氣泡的原因,并提出有效的處理方法,以幫助相關從業人員更好地解決這一問題。

導熱硅膠片氣泡產生的原因

1. 材料特性

導熱硅膠片通常由硅膠基材和導熱填料(如氧化鋁、氮化硼等)組成。在制造過程中,如果材料混合不均勻或填料分散不充分,可能導致內部存在微小空隙,這些空隙在后續加工或使用中可能形成氣泡。

2. 制造工藝問題

● 涂布或壓延工藝缺陷:在涂布或壓延過程中,如果工藝參數(如溫度、壓力、速度)控制不當,可能導致空氣被包裹在材料內部,形成氣泡。

● 固化不完全:導熱硅膠片的固化過程需要嚴格控制溫度和時間。如果固化不充分,殘留的揮發性物質可能在后續使用中釋放,形成氣泡。

3. 存儲和使用環境

● 濕氣侵入:導熱硅膠片在存儲或使用過程中如果暴露在高濕度環境中,可能吸收水分。這些水分在高溫環境下蒸發,形成氣泡。

● 溫度變化:劇烈的溫度變化可能導致材料膨脹或收縮,從而在界面處產生氣泡。

4. 安裝操作不當

● 貼合不均勻:在安裝導熱硅膠片時,如果貼合壓力不均勻或操作速度過快,可能導致空氣被夾在硅膠片與接觸面之間,形成氣泡。

● 表面清潔不徹底:接觸面上的灰塵、油污或其他污染物可能影響貼合效果,導致氣泡產生。

導熱硅膠片氣泡對性能的影響

1. 影響熱傳導效率

氣泡的存在會導致導熱硅膠片的熱傳導效率降低。氣泡作為一種不均勻的空隙,會增加材料的熱阻,從而降低熱量的傳導能力,影響整個散熱系統的性能。

2. 增加熱應力

氣泡的存在可能導致熱應力的增大,尤其是在導熱硅膠片長時間暴露于高溫環境下。氣泡可能會發生膨脹或收縮,進而對硅膠片結構造成損傷,導致熱傳導路徑的不穩定,增加設備損壞的風險。

3. 影響機械強度

氣泡的存在也可能降低導熱硅膠片的機械強度。氣泡內部的空隙會使材料的密度和硬度下降,降低其在高壓或高負荷情況下的承受能力,從而可能導致物理形態的變形或損壞。

導熱硅膠片氣泡的處理方法

1. 優化混合工藝

● 在導熱硅膠片的生產過程中,改進原料混合工藝至關重要。可以通過降低攪拌速度或采用更為精細的混合方式,避免空氣進入混合物中。此外,控制攪拌時間,確保氣泡能夠及時排出,也是避免氣泡產生的有效方法。

● 控制涂布和壓延參數:調整溫度、壓力和速度,減少空氣被包裹的可能性。

2. 加強真空脫泡處理

真空脫泡是消除氣泡的關鍵工藝。在生產過程中,確保采用高效的真空脫泡設備,并延長脫泡時間,以徹底排出混合物中的氣泡。必要時,可以通過多次脫泡或增加脫泡壓力來進一步減少氣泡的存在。

3. 使用低泡性原料

選擇質量更高、泡性更低的原材料也是減少氣泡產生的有效途徑。低泡性原料能減少在生產過程中引入氣泡的可能性,從源頭上減少氣泡的生成。

4. 控制溫度和濕度

在儲存和運輸過程中,控制溫度和濕度能夠有效減少氣泡的產生。避免導熱硅膠片暴露于高溫、高濕環境中,尤其是在長時間儲存的情況下。此外,適當包裝和防震也能夠降低氣泡生成的風險。

5. 使用脫氣劑或消泡劑

在生產過程中,可以添加適量的脫氣劑或消泡劑,以幫助去除混合物中的氣泡。市場上有專門針對硅膠材料的消泡劑,其能夠降低材料中的氣泡含量,提升產品質量。

6. 后期修復與檢測

對于已經產生氣泡的導熱硅膠片,可以通過物理方式進行修復。例如,通過加熱加壓的方法,使氣泡膨脹并排出,恢復材料的熱導性能。同時,通過專業的檢測設備,檢測硅膠片中的氣泡分布與大小,確保其達到設計標準。

結語

導熱硅膠片作為重要的熱管理材料,在電子產品中扮演著至關重要的角色。然而,氣泡的產生卻是其性能穩定性的一大隱患。通過分析氣泡產生的原因以及實施有效的處理方法,可以最大限度地減少這一問題對導熱硅膠片性能的影響。未來,隨著生產工藝的不斷優化和新材料的不斷研發,導熱硅膠片的氣泡問題將得到更有效的控制,確保其在各類高端電子設備中的廣泛應用和優異表現。